Efficiënte DIABON® platenwarmtewisselaars geven Belgische meststoffabriek "vergunning om te opereren"

Een ouderwets open koelsysteem dreigde de kaliumsulfaatfabriek van Tessenderlo Chemie in Ham, België, te laten worstelen met afvalwater vervuild met zoutzuur, wat de winstgevendheid in gevaar bracht. Alfa Laval had de oplossing.

DATUM 2026-02-04Een ouderwets open koelsysteem bedreigde de kaliumsulfaatmeststoffabriek van Tessenderlo Chemie in Ham, België, met afvalstromen verontreinigd met zoutzuur, wat de winstgevendheid van de faciliteit in gevaar zou brengen. Alfa Laval had de oplossing.

Een waardevol bijproduct – met een nadeel

Tot 2011 werd de rookgasstroom uit een aantal kaliumsulfaatovens van Tessenderlo Chemie gekoeld in vier absorptietorens door water over grafietgecoate buizen te laten lopen om een commercieel haalbare concentratie zoutzuur (HCI) te produceren. Het inefficiënte systeem liet echter afvalstromen achter met sporen van HCI, evenals lucht en andere rookgassen. Het bedrijf kon deze afvalstromen hergebruiken in hun andere faciliteiten totdat een reorganisatieplan beloofde deze praktijk binnen vier jaar te beëindigen.

Een cruciaal doel: afvalstromen elimineren

“Er zijn andere voordelen. Maar allereerst gaven de installatie van Alfa Laval’s DIABON warmtewisselaars ons letterlijk een vergunning om door te blijven draaien,” zegt Ben Bettens, procesingenieur bij Tessenderlo Chemie. “We hadden een efficiënt systeem nodig om de afvalstroom uit onze absorptietorens te elimineren. Anders zouden de hoge kosten van verwijdering het voortbestaan van de fabriek bedreigen. Het probleem werd gecompliceerd door de sterk corrosieve aard van zoutzuur – alleen Alfa Laval had het materiaal dat we nodig hadden.”

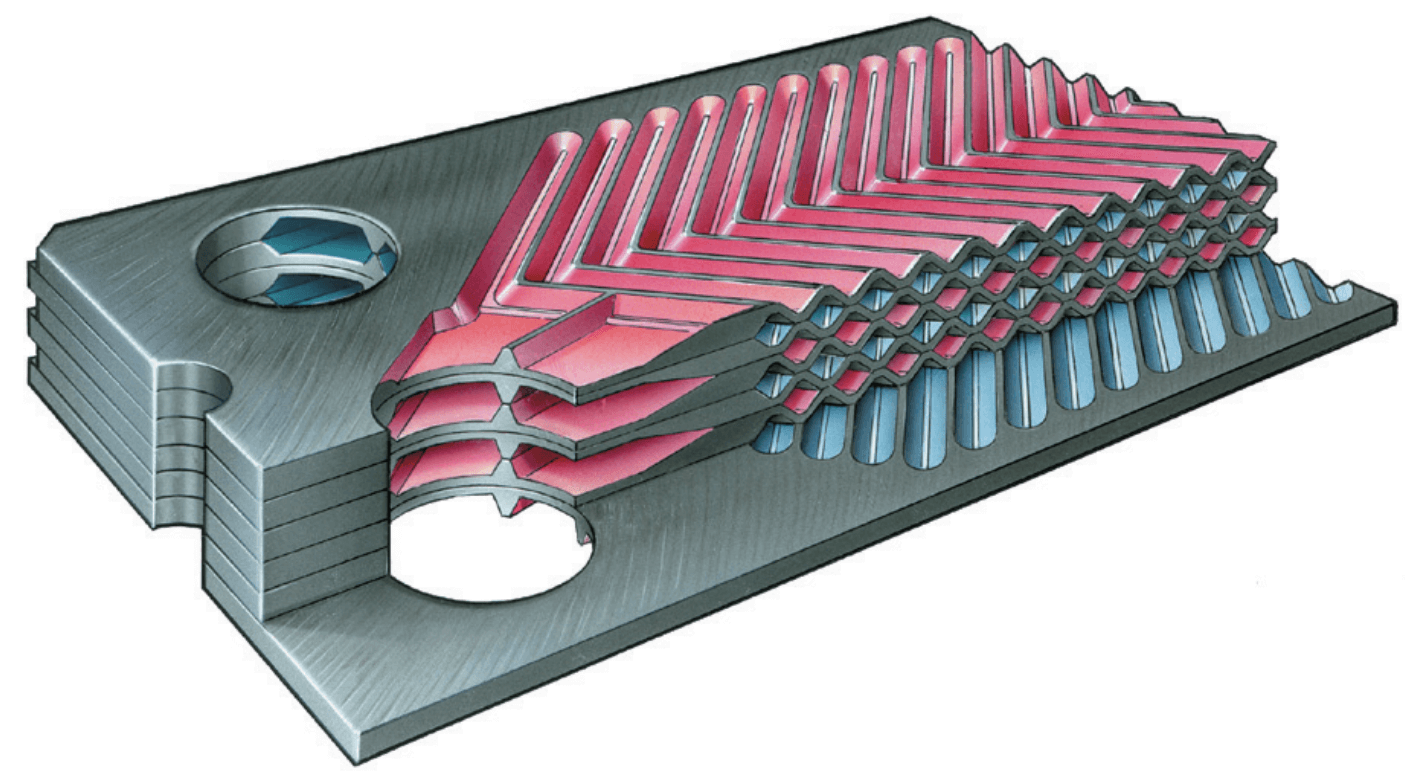

Een van de DIABON® warmtewisselaars in werking bij Tessenderlo Chemie.

DIABON platenwarmtewisselaars – een unieke oplossing voor corrosieve omgevingen

Alfa Laval’s DIABON platenwarmtewisselaars combineren de voordelen van hoge-efficiënte warmteoverdracht van conventionele platenwarmtewisselaars met de uitzonderlijke corrosiebestendigheid van het unieke DIABON grafietmateriaal. Tessenderlo Chemie bestelde in totaal 16 DIABON grafiet platenwarmtewisselaars ter vervanging van open koelers die HCI met hoge concentratie produceerden en nog eens 5 om afvalstromen te upgraden.

Missie geslaagd – en meer

De DIABON platenwarmtewisselaars bieden de koelcapaciteit die nodig is om HCI van hoge kwaliteit te produceren zonder een dure afvalstroom achter te laten. En dat doen ze succesvol voor Tessenderlo Chemie sinds de eerste in 2011 in gebruik werd genomen. Ze hebben ook de noodzaak geëlimineerd om jaarlijks 20 grafietbuizen te vervangen à 5.000 euro per stuk, onderhoud is geen probleem en ze kunnen worden gereinigd met CIP (Cleaning-In-Place).

Maximale warmte-terugwinning

Een combinatie van hoge turbulentie en tegenstroom biedt maximale warmte-terugwinning. Het principe is eenvoudig. Twee media stromen door kanalen tussen gegolfde platen, waardoor een hoge mate van turbulentie in de media ontstaat. Dit resulteert in betere warmteoverdracht. En tegenstroom zorgt voor een nauwe temperatuurbenadering, wat leidt tot betere warmte-terugwinning.

“Onderhoud is nu veel eenvoudiger”

“De DIABON warmtewisselaars worden nooit geopend en we hebben nog nooit een plaat hoeven te vervangen,” zegt Bettens. “Het is alleen reiniging, en dat kunnen we tegen lage kosten met CIP doen. Ik schat dat het per jaar een halve dag kost om elke warmtewisselaar te reinigen – vroeger kostte reinigen 46 uur. In veel gevallen kunnen we één warmtewisselaar buiten gebruik nemen zonder de productie te onderbreken.”

Alfa Laval heeft “goede spullen”

“Voor producenten die onder vergelijkbare omstandigheden werken als wij, zou ik zeggen dat Alfa Laval goede spullen heeft,” vervolgt Bettens. “Technisch gezien is het een zeer goede oplossing. En we hebben een zeer goede relatie met Alfa Laval.”

Snelle feiten

De klant

Tessenderlo Chemie is een internationale specialiteitsgroep die oplossingen biedt voor wereldwijde behoeften op het gebied van voeding, landbouw, waterbeheer en efficiënt hergebruik van natuurlijke hulpbronnen. Het hoofdkantoor bevindt zich in België en de groep is actief op meer dan 100 locaties in 21 landen.

De uitdaging

Een herorganisatie van het bedrijf betekende dat afvalstromen met zoutzuur uit een kaliumsulfaatfabriek in Ham, België, niet langer herbruikbaar zouden zijn op andere locaties. Daarom had de fabriek een efficiënte, corrosiebestendige koelingsoplossing nodig om afvalstromen te elimineren.

De oplossing

- Totaal 6 x 2 (12) DIABON warmtewisselaars S10 F100 met 130pl ter vervanging van 6 x 2 (12) open koelers.

- 4 DIABON warmtewisselaars S10 F100 met 30pl ter vervanging van 4 open koelers.

- 5 nieuwe DIABON warmtewisselaars S10 F100 met 30p

Alfa Laval DIABON® warmtewisselaar

Alfa Laval en SGL Group Duitsland hebben samengewerkt aan de ontwikkeling van DIABON grafiet platenwarmtewisselaars. Deze samenwerking combineert Alfa Laval’s knowhow op het gebied van platenwarmtewisselaars met de expertise van SGL Group in grafiet procesapparatuur. Het resulterende product combineert de voordelen van hoog-efficiënte warmteoverdracht van conventionele platenwarmtewisselaars met de uitzonderlijke corrosiebestendigheid van grafietmateriaal.

Dit maakt Alfa Laval DIABON platenwarmtewisselaars ideaal voor toepassingen waarbij metalen platen met lage corrosiebestendigheid niet aan de eisen voor levensduur kunnen voldoen, en waar de warmteoverdrachtsefficiëntie van warmtewisselaars die materialen zoals glas en Teflon® gebruiken onaanvaardbaar laag is. In vergelijking met andere grafietoplossingen, zoals grafietblokken, bieden Alfa Laval DIABON platenwarmtewisselaars het extra voordeel van verminderde vervuiling en volledige toegang tot het warmteoverdrachtsoppervlak.

Stem van de klant

Het probleem werd bemoeilijkt door de sterk corrosieve aard van zoutzuur – alleen Alfa Laval had het materiaal dat we nodig hadden.

Ben Bettens

Procesingenieur

Voordelen

- Geen HCI-afvalstromen, dus geen hoge verwijderingskosten

- Hogere thermische prestaties

- Milieubescherming: geen open systeem

- Minder stilstand: minder schoonmaakuren en in veel gevallen kan één warmtewisselaar voor reiniging uit bedrijf worden genomen zonder de productie te onderbreken

- OPEX-verlaging: oude koelers bestonden uit 100 grafietbuizen, 20% moest elk jaar worden vervangen = 5.000 euro per buis

- Eenvoudige reiniging met CIP