Verminderde onderhoudskosten

De Kakogawa-coke fabriek is een technisch geavanceerde productiefaciliteit. Het gecomputeriseerde systeem in de productielijn gebruikt moderne informatietechnologie, waardoor het bedrijf een hoog automatiseringsniveau, continue werking en grote efficiëntie bereikt.

DATUM 2026-02-03De fabriek in Kakogawa heeft ook de nieuwste ontwikkelingen op het gebied van milieutechnologie doorgevoerd. De fabriek kreeg in 1998 de ISO 14001-certificering en behaalde in 2003 de OHSAS 18001-status.

De fabriek in Kakogawa produceert naast een aantal producten gerelateerd aan cokesproductie ook 2,5 miljoen ton cokes per jaar. De fabriek is eigendom van Kansai Coke and Chemicals Co. Ltd, waarvan de grootste aandeelhouders Mitsubishi Chemical en Kobe Steel zijn. Deze twee bedrijven zijn tevens de belangrijkste eindgebruikers van de producten van de fabriek. De fabriek bevindt zich feitelijk op hetzelfde terrein als Kobe Steel, en het grootste deel van het geproduceerde cokesovengas wordt geleverd aan Kobe Steel voor gebruik in de twee hoogovens van het bedrijf.

Kosteneffectieve vervanging

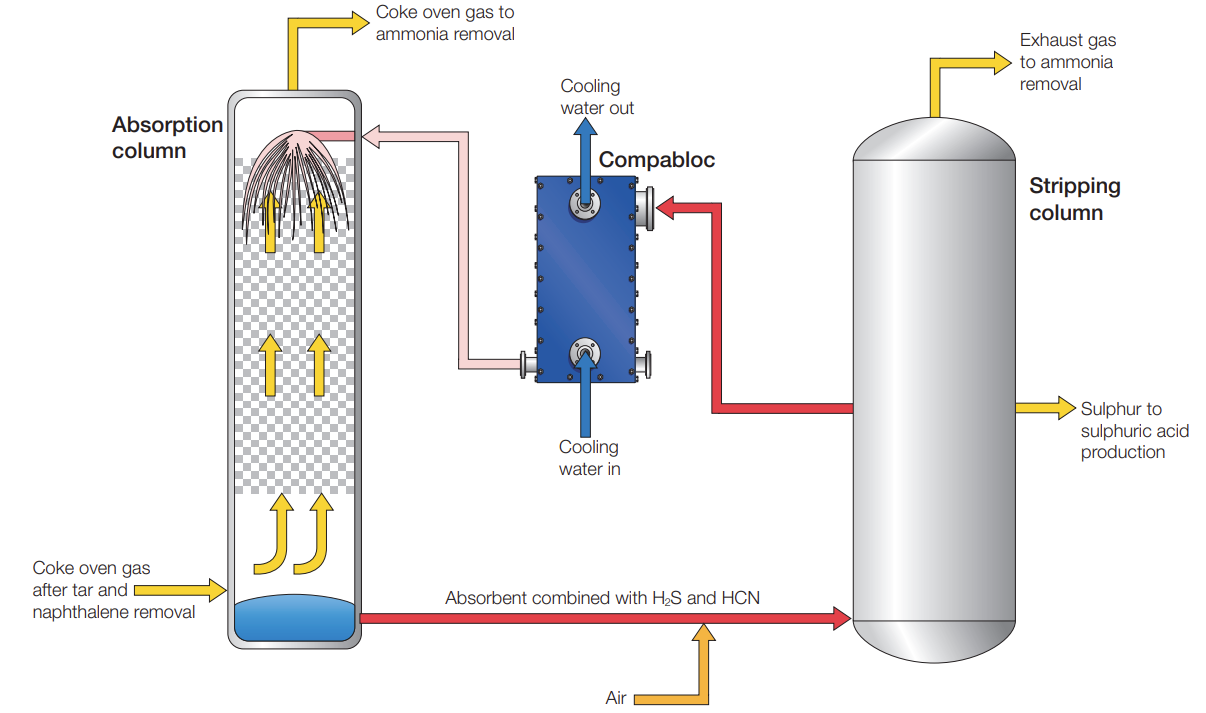

Tot 2000 gebruikte Kakogawa vier buis-in-buis warmteterugwinningswisselaars met een totale schelpoppervlakte van 2400 m2 als absorptiekoelers in de zwavelverwijderingssectie van de fabriek. Deze waren echter gevoelig voor zware vervuiling omdat het absorptiemiddel zwaveldeeltjes bevat. Ze moesten twee keer per jaar worden gereinigd met waterstralen, wat een zeer tijdrovend en kostbaar proces bleek te zijn.

In 2000 had de corrosie in de vier buis-in-buis warmteterugwinningswisselaars een zodanige ernst bereikt dat ze allemaal moesten worden vervangen. Het management van Kakogawa besloot daarom om modernere procesapparatuur te onderzoeken. Vervanging door een standaard platenwarmtewisselaar vormde echter een probleem, omdat het moeilijk was een pakkingrubber te vinden dat bestand was tegen de effecten van de absorptiemiddelen. Een pakkingvrije, volledig gelaste platenwarmtewisselaar kon alleen worden gebruikt als het mogelijk was de unit regelmatig te openen en schoon te maken. Dit maakte Alfa Laval Compabloc warmtewisselaars de enige logische oplossing.

Kakogawa kocht Compabloc warmtewisselaars met een totale oppervlakte van ongeveer 500 m2, waardoor de fabriek een aanzienlijk goedkopere oplossing kreeg qua initiële investering en installatie. Deze Compabloc-units bleken vervolgens ook veel goedkoper in onderhoud. Vier Alfa Laval Compabloc warmtewisselaars zijn nu geïnstalleerd in het ontzwavelings- en decyanisatieproces, wat resulteerde in prestaties die als nieuw werden beschreven. Tot op heden hebben de twee Compablocs die in 2002 zijn geïnstalleerd nog geen onderhoud nodig gehad en werkten ze nog probleemloos in september 2004.

De heer T. Iwanaga, assistent-manager van de gasraffinagesectie, zegt: “Het personeel van de Kakogawa cokesfabriek is zeer tevreden met hun beslissing om de buis-in-buis warmtewisselaars te vervangen door de vier Compablocs. Vergeleken met de buis-in-buis warmtewisselaars hebben de Compablocs aanzienlijk minder onderhoud nodig gehad. Over een periode van drie jaar was alleen spoelen nodig. We overwegen Compablocs ook voor andere toepassingen in onze COG-fabriek te gebruiken, niet alleen omdat ze compacter zijn, maar ook vanwege de lagere investeringskosten.”

Verschillende behoeften vervullen

In de loop der jaren heeft de Kakogawa cokesfabriek Alfa Laval apparatuur ook voor een aantal andere doeleinden gebruikt, als onderdeel van een langdurig samenwerkingsproces. Acht Alfa Laval spiraalwarmtewisselaars werden begin jaren tachtig geïnstalleerd als benzoliseerde/debenzoliseerde olie-warmtewisselaars in de licht-olieretoursectie van de fabriek. Vijf andere spiraalwarmtewisselaars worden gebruikt voor verschillende taken in de zwavelzuursectie. Een standaard pakkingplaatwarmtewisselaar van Alfa Laval wordt gebruikt om warmte terug te winnen voor het voorverwarmen van het ketelvoedingswater met behulp van ammoniakoplossing. Vijf semi-gelaste Alfa Laval platenwarmtewisselaars worden sinds 1987 gebruikt als eindkoelers in de cokesovengasraffinagelijn.

De compacte, volledig gelaste Compabloc-warmtewisselaar is ontworpen om te werken met een breed scala aan agressieve media en bij hoge temperaturen en drukken.

Voordelen

- lagere investeringskosten

- lagere onderhoudskosten en -tijd

- compact ontwerp

- minder vervuiling